定制化生产线

定制化生产线不仅是自动化的体现,更是智能制造的落地方式

“软件系统 + 专家经验 + 灵活设备”融合为一个高效执行体

是未来工厂的核心竞争力所在

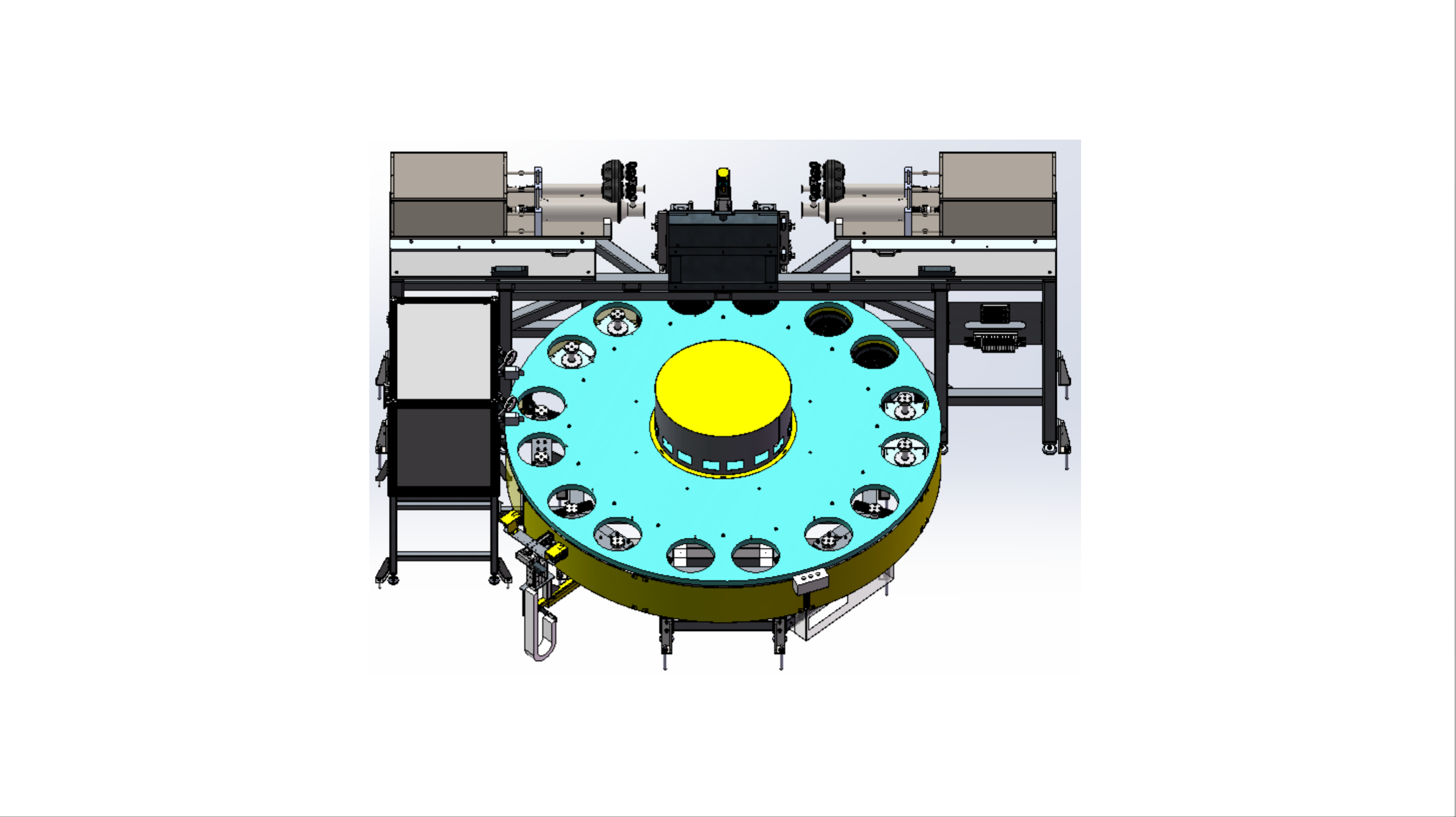

载体涂覆转盘

模块化功能集成

可集成扫码、侧面喷码、称重、定量涂覆、抽真空、透光检测等核心功能,各功能模块化适配,可根据生产工艺需求灵活组合,适配多规格、多批次作业场景,无需额外改造即可快速切换工序。

智能参数计算

可自动精准计算载体上载量、失水率等关键工艺参数,基于实时采集的精准数据完成自动化核算,规避人工核算的系统误差与随机误差,为工艺优化、品质管控提供可靠的数据支撑。

全流程数据追溯

所有生产及检测数据均可实时记录、分类归档,实现全流程可追溯、可查询,保障生产合规与品质可控。

机器人系统

高效载体搬运

可进行载体的转运、拆码垛、随动抓取等工作,高效完成载体全流程搬运作业。

智能夹具系统

夹具由伺服电机及模组组成,可灵活设定、调节抓取扭矩,有效起到保护载体、避免损伤的作用。

特殊材料设计

与载体接触的部分采用特殊材料加工制成,具备防粘连、耐高温的优势,进一步提高生产过程的稳定性。

热称重系统

高温称重能力

载体经焙烧工序后,表面温度维持在200℃左右时可直接进行高温称重作业,搭载高精度耐高温传感器,有效规避温度对重量检测的干扰,精准获取载体重量数据,进而计算出准确的干基上载量,保障工艺参数核算的精准度与一致性。

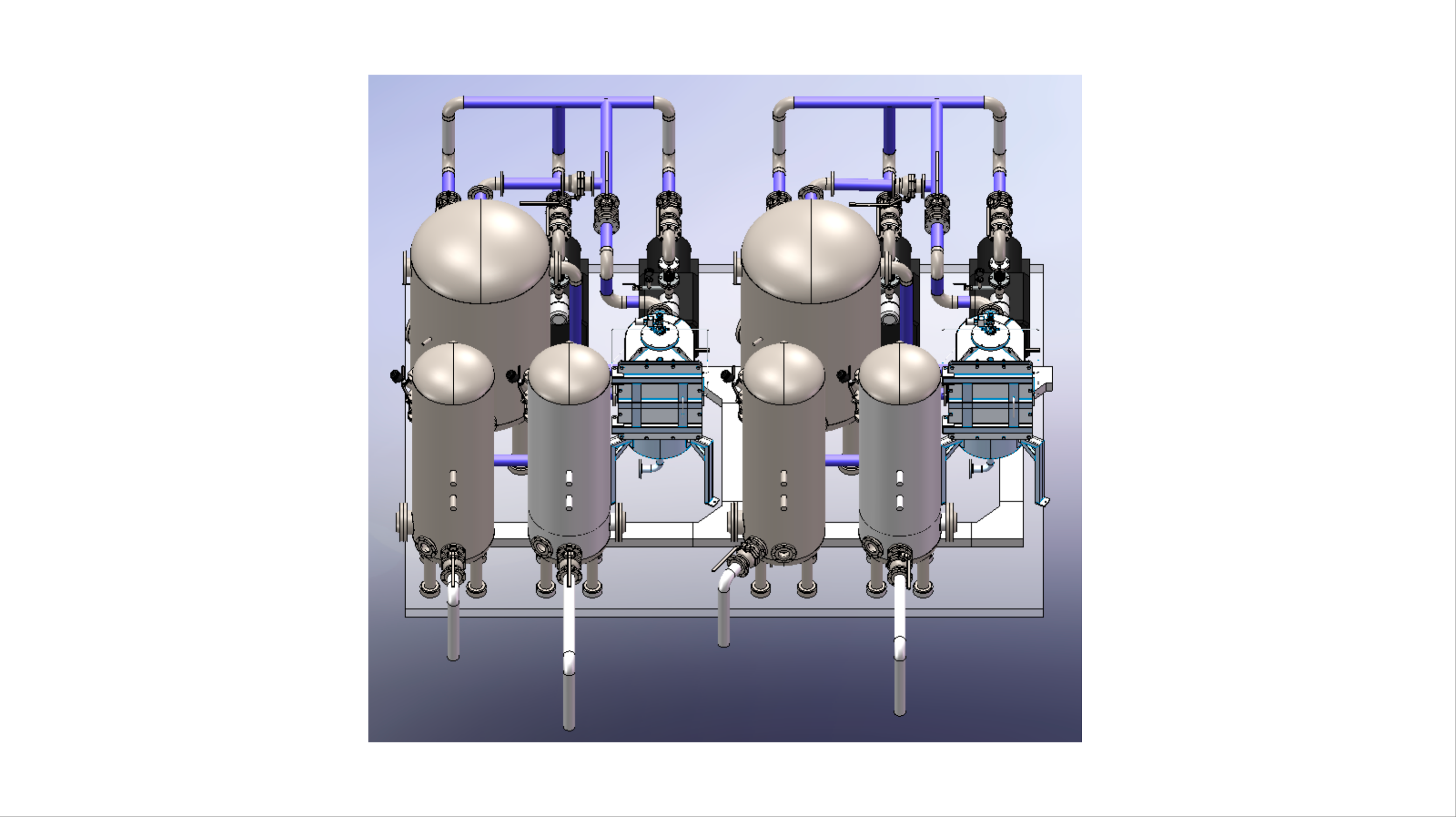

真空系统

负压涂覆技术

针对陶瓷载体正上方涂覆的悬浊态浆料,系统可产生稳定负压,使工作表面形成瞬间强气流,通过对载体下方进行负压抽真空作业,利用气压差将载体表面涂覆物均匀吸入工件内部,确保涂层渗透充分、厚度均匀,最终实现理想的涂覆效果,保障涂层附着力与整体品质。

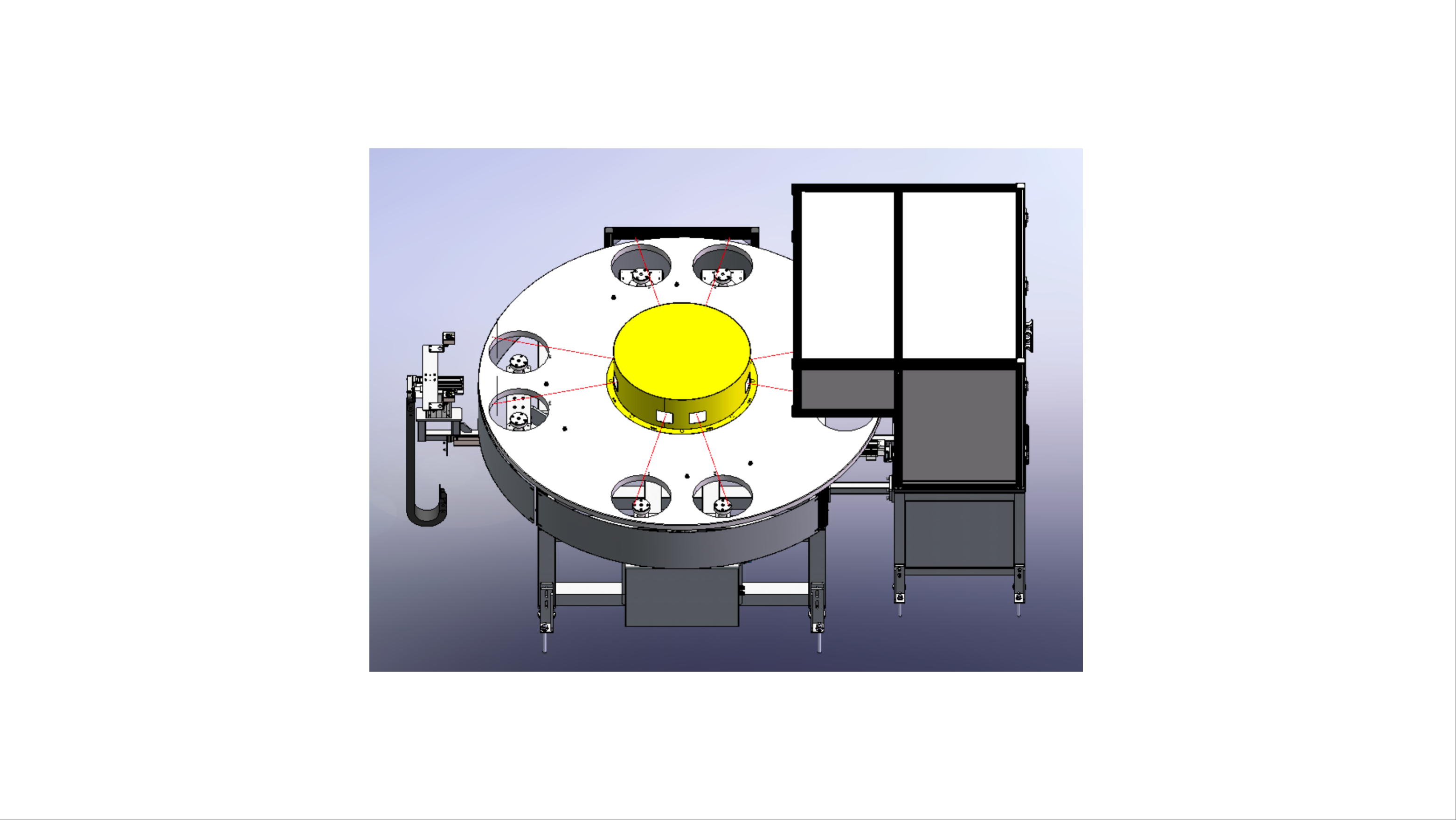

中转检测转盘

一站式检测采集

作为载体检测与数据采集的核心中转环节,可集成扫码识别、透光检测、精准称重等关键功能,实现载体流转过程中的一站式检测与数据采集。依托实时采集的检测及称重数据,可自动精准计算载体上载量、失水率等核心工艺参数,无需人工干预,同时所有检测数据、参数计算结果均可实时记录、分类归档,形成完整可追溯的数据链路,与整体系统数据互联互通,为品质管控提供全方位支撑。

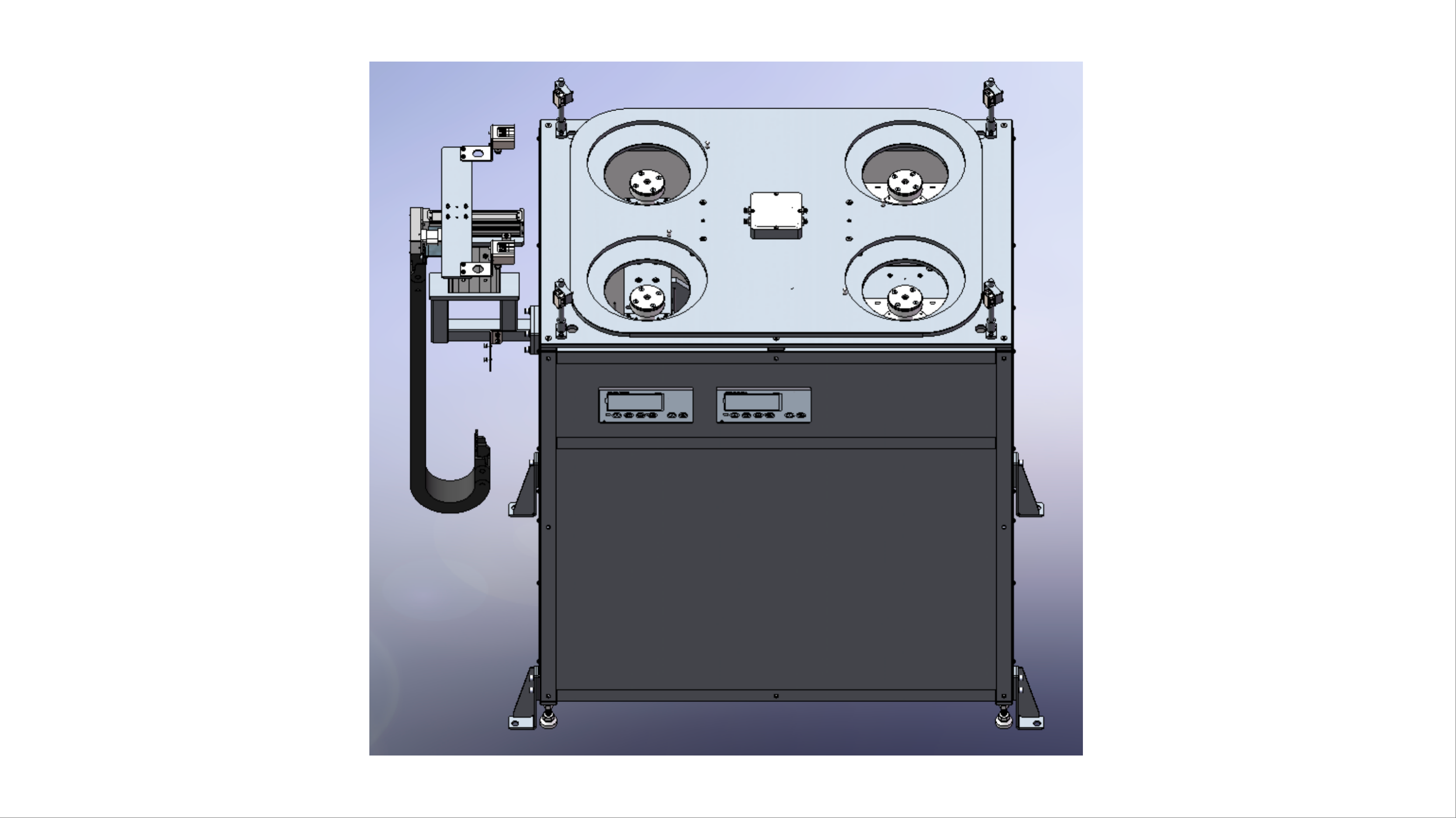

载体下线检测系统

全流程检测标识

作为载体出厂前的核心全项检测环节,可集成载体上端面喷码、激光打码、OCR检测、透光检测、载体称重、读码验证、侧面喷码、破损检测、装箱检测等全流程检测及标识功能,实现载体下线环节的一站式检测、标识与核验。各检测功能模块化集成,可根据出厂检测标准灵活适配,精准完成载体外观、尺寸、标识、性能等多维度检测,杜绝不合格产品下线;同时通过多工位协同作业,兼顾检测精度与下线效率,为载体出厂品质筑牢最后一道防线。

.png)