定制化生产线

定制化生产线不仅是自动化的体现,更是智能制造的落地方式

“软件系统 + 专家经验 + 灵活设备”融合为一个高效执行体

是未来工厂的核心竞争力所在

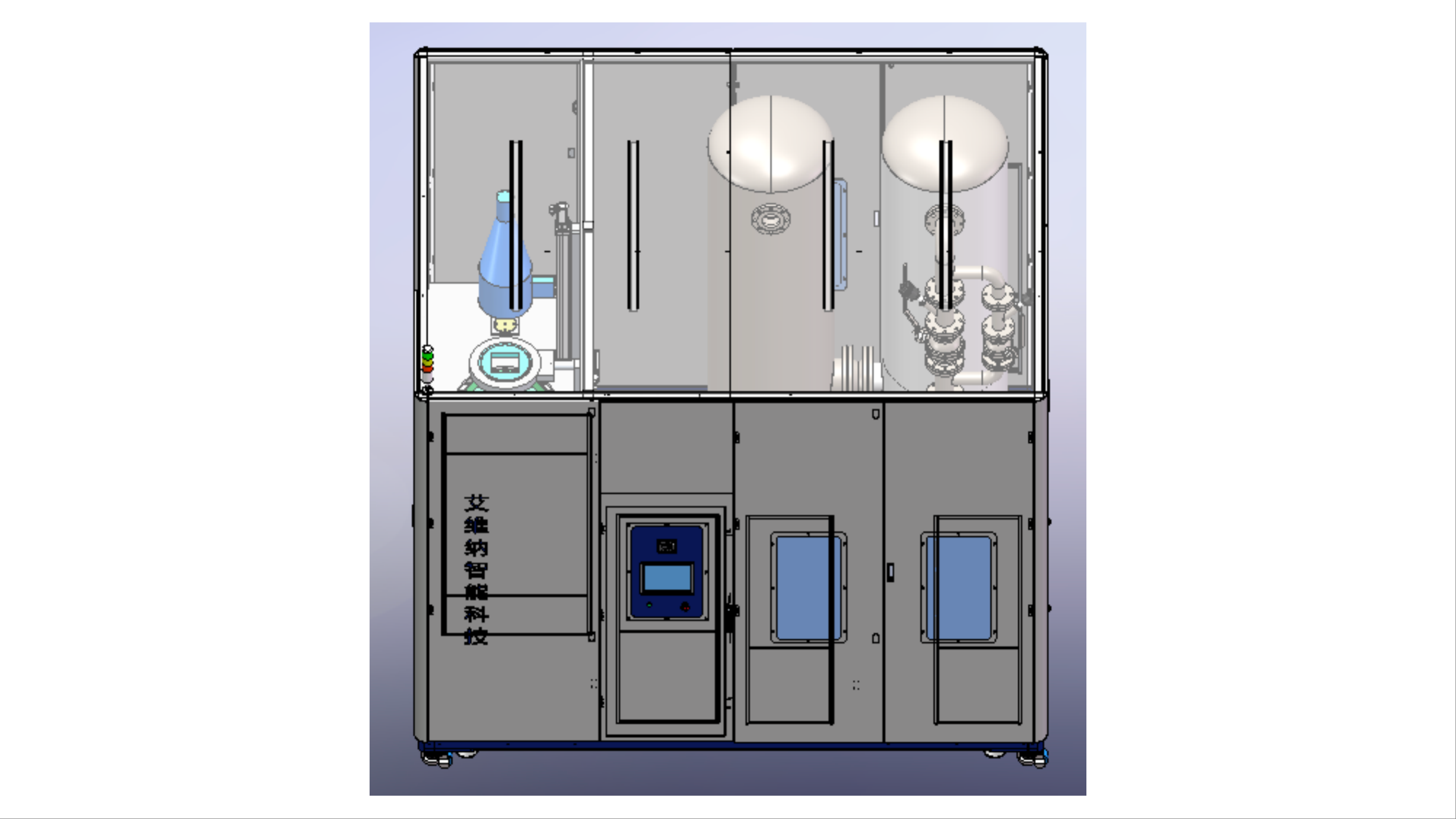

涂覆机

模块化工位布局

涂敷机采用标准化模块化工位设计,集成两套高精度称重工位、一套下给料涂敷工位、一套抽真空工位,并搭载独立真空系统,各工位功能精准划分、布局紧凑,实现涂覆工艺称重、给料、涂敷、抽真空全流程一体化衔接,适配规模化连续生产需求,兼顾工艺专业性与作业高效性。

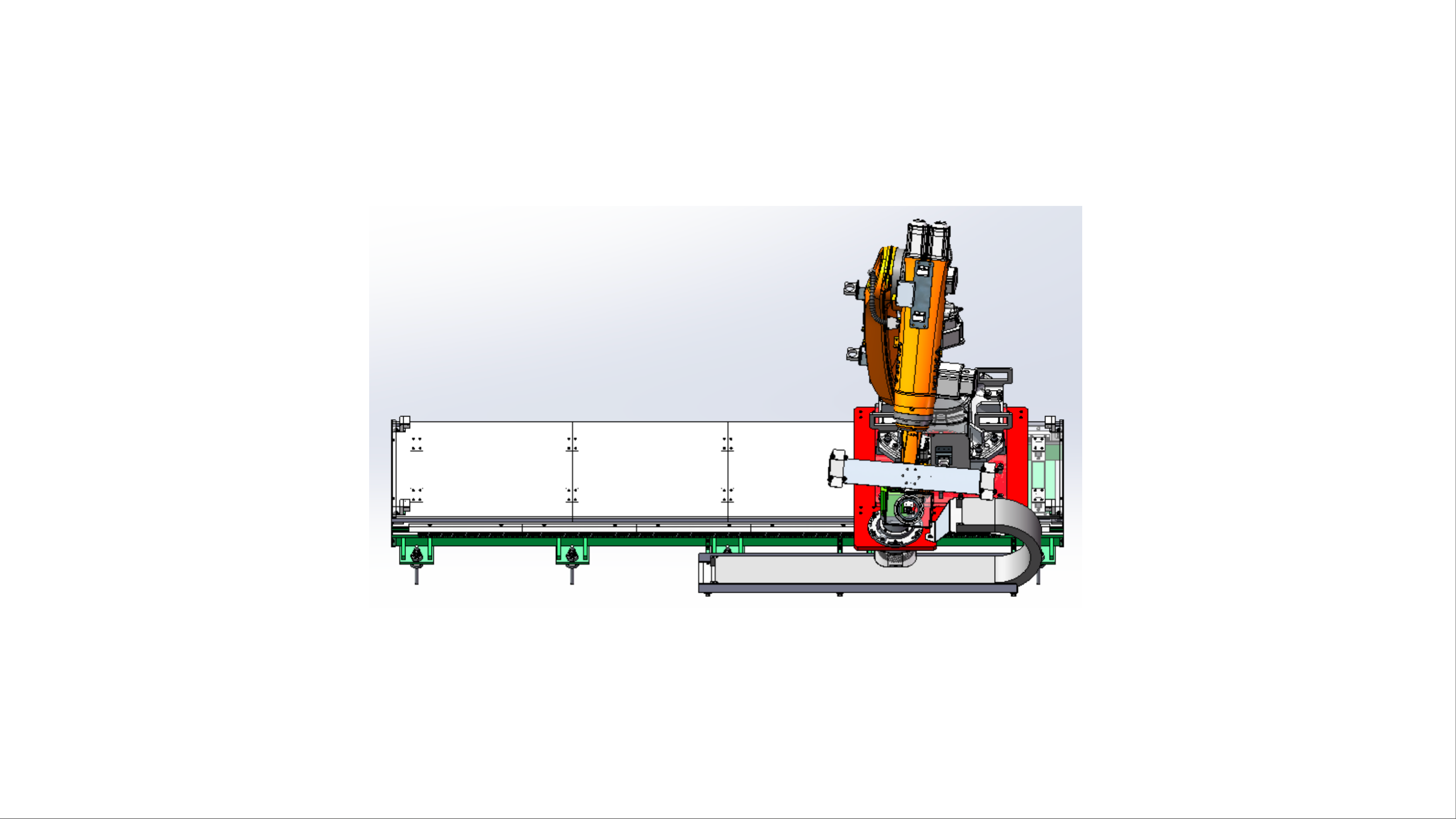

多工位协同

各工位间的载体转运由七轴机器人完成,依托七轴机器人的高精度定位、多维度灵活运动及稳定的负载能力,实现载体在不同工位间的无缝对接、平稳转运与精准上料,全程自动化无人工干预,有效避免人工转运的误差与损耗,大幅提升各工位间的流转效率,保障整体生产节拍的连贯性。

真空液位精准调控

载体涂覆作业环节,配套真空系统可根据工艺预设要求,精准抽取并稳定维持浆料液位至指定工艺位置,确保涂覆过程中浆料供给的均匀性、稳定性与一致性,从源头把控涂覆厚度、涂层附着力等核心工艺指标,为高品质涂覆作业提供可靠的工艺参数保障。

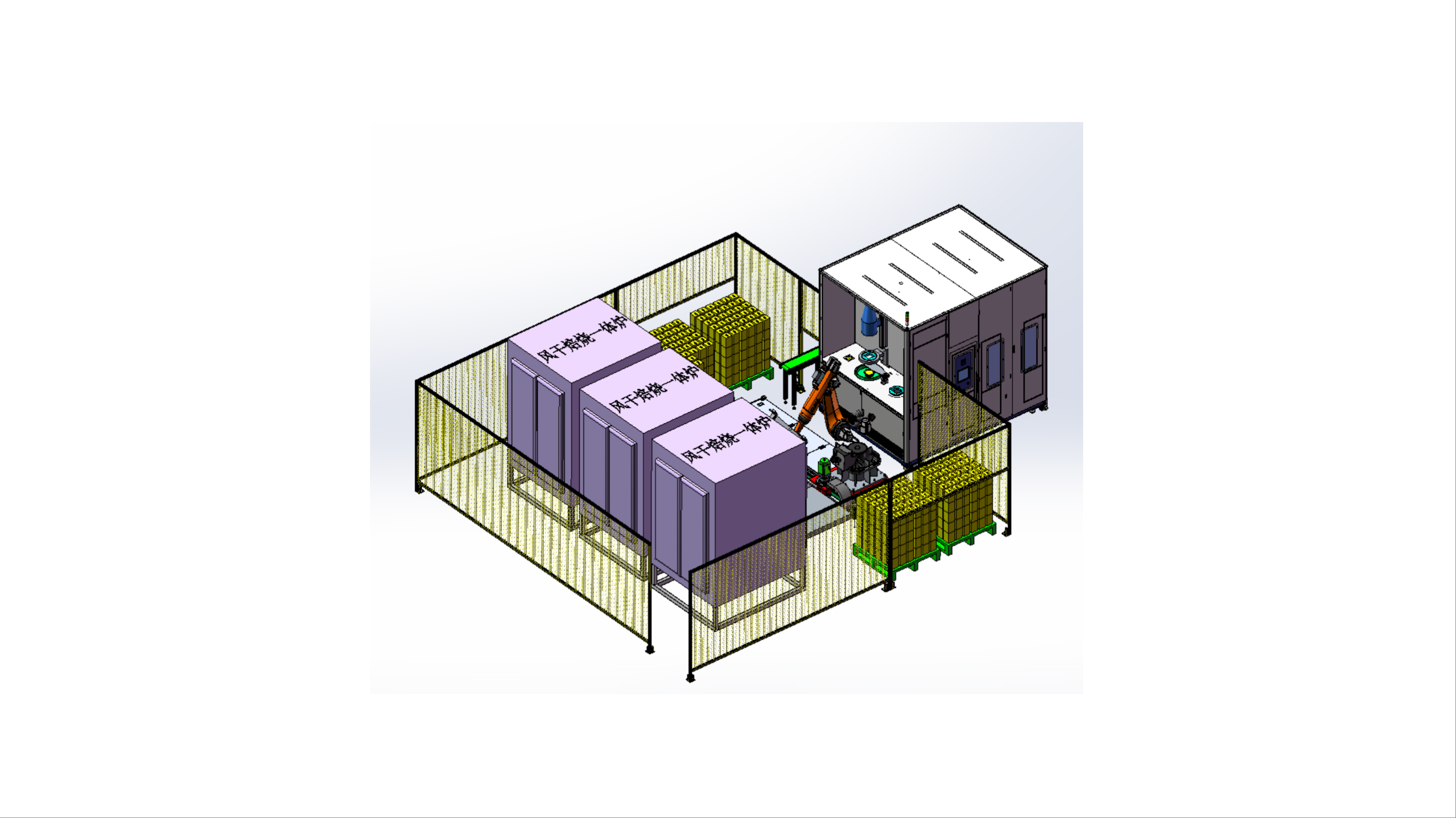

上下料机构

自动上料拆垛

整垛物料由人工或 AGV 小车精准送至上料拆垛工位,七轴机器人搭载视觉定位系统,对整垛物料进行拍照建模与精准定位;依据定位数据,机器人完成载体的逐一拆垛与平稳抓取,同步转运至后续工艺工位,实现自动化上料,全程无需人工干预。

自动下料码垛

载体完成涂覆全工艺后,由七轴机器人精准抓取成品载体,按照预设码垛规则与精度要求,完成载体的逐一有序码垛,实现自动化下料,保障码垛整齐度与稳定性,衔接后续仓储、转运环节,提升产线末端作业效率。

安全防护

物理隔离防护

产线全程高度自动化,所有生产动作均由机器人及运动机构完成;针对涂覆核心作业区域,周边标配防护栏做物理隔离,严格划定生产作业边界,防止人员误入高危区域,从空间层面规避安全隐患。

安全联锁防护

设备检修、保养可通过预留专用安全门进出;安全门配备联锁保护机制,门体开启时,生产区域内所有工作站自动断电停机,全程无机械动作,从操作层面杜绝检修过程中的人员安全风险,保障维保作业零事故。

.png)